久维智能工业内窥镜的插入管可拆卸设计,为设备的使用、维护和功能扩展带来了显著优势,主要体现在以下几个方面:

1、 灵活适配多样化检测需求

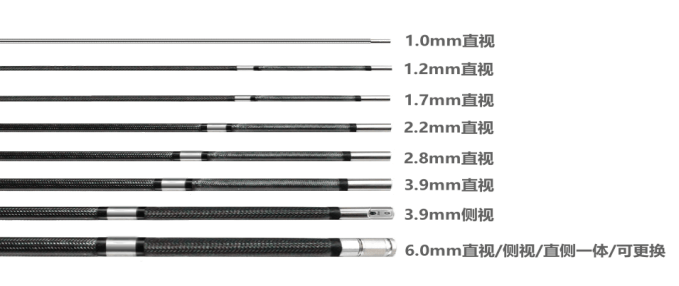

模块化设计:可拆卸插入管允许用户根据不同检测场景(如管道直径、弯曲半径、检测深度等)快速更换适配的插入管,无需更换整台设备,显著提升检测效率。

跨行业应用:不同行业(如航空、能源、汽车制造)对内窥镜的规格要求差异大,可拆卸设计使同一主机可兼容多种插入管,降低设备采购成本。

2、 降低维护成本与停机时间

独立维修与更换:若插入管损坏(如镜头磨损、光纤断裂),可单独更换插入管而非整机返修,减少维修周期和费用。

易损件快速替换:插入管前端(如镜头、导光纤维)是易损部件,可拆卸设计支持现场快速更换,避免因设备故障导致的长时间停工。

3. 提升设备耐用性与可靠性

分体式保护主机:主机与插入管分离后,主机可避免因插入管频繁弯曲、拉伸导致的机械损伤,延长设备整体寿命。

密封性优化:可拆卸设计通常采用高密封性接口,防止液体、灰尘进入主机,确保设备在恶劣环境下的稳定性。

4. 功能扩展与升级便利

技术迭代兼容:随着检测技术进步(如更高分辨率、更小直径的插入管),用户可通过更换新型插入管实现设备升级,无需淘汰旧主机。

特殊功能模块化:可拆卸插入管可集成特殊功能(如紫外成像),用户可根据需求灵活配置,提升设备通用性。

5. 便携性与存储优化

空间节省:分离后的插入管和主机可单独收纳,减少设备体积,便于携带至狭小空间或现场作业。

分类管理:不同规格的插入管可分类存放,避免混淆,提升使用效率。

6. 环保与成本节约

减少电子废弃物:主机寿命延长后,仅需更换插入管可降低电子垃圾产生,符合环保趋势。

资源高效利用:可拆卸设计使设备资源(如电池、处理器)可重复使用,降低资源浪费。

实际应用价值

航空发动机检测:可拆卸插入管可适配不同尺寸的涡轮叶片间隙,实现高效、无损检测。

石油管道检测:长距离插入管可快速更换,适应不同管径和弯曲度的管道检测需求。

精密制造:超细直径插入管(如0.8mm)可进入微小孔洞,满足高精度检测要求。

久维智能工业内窥镜的插入管可拆卸设计,通过模块化、易维护、功能扩展等特性,显著提升了设备的灵活性、耐用性和经济性,是现代工业检测中不可或缺的技术创新。关注久维智检,为您选择合适的工业内窥镜。