航空发动机在极端高温、高压与高转速工况下运行,其核心部件(如涡轮叶片)易因材料疲劳或微米级缺陷引发结构性失效。据统计,约35%的发动机空中停车事件源于未及时发现的内部损伤。

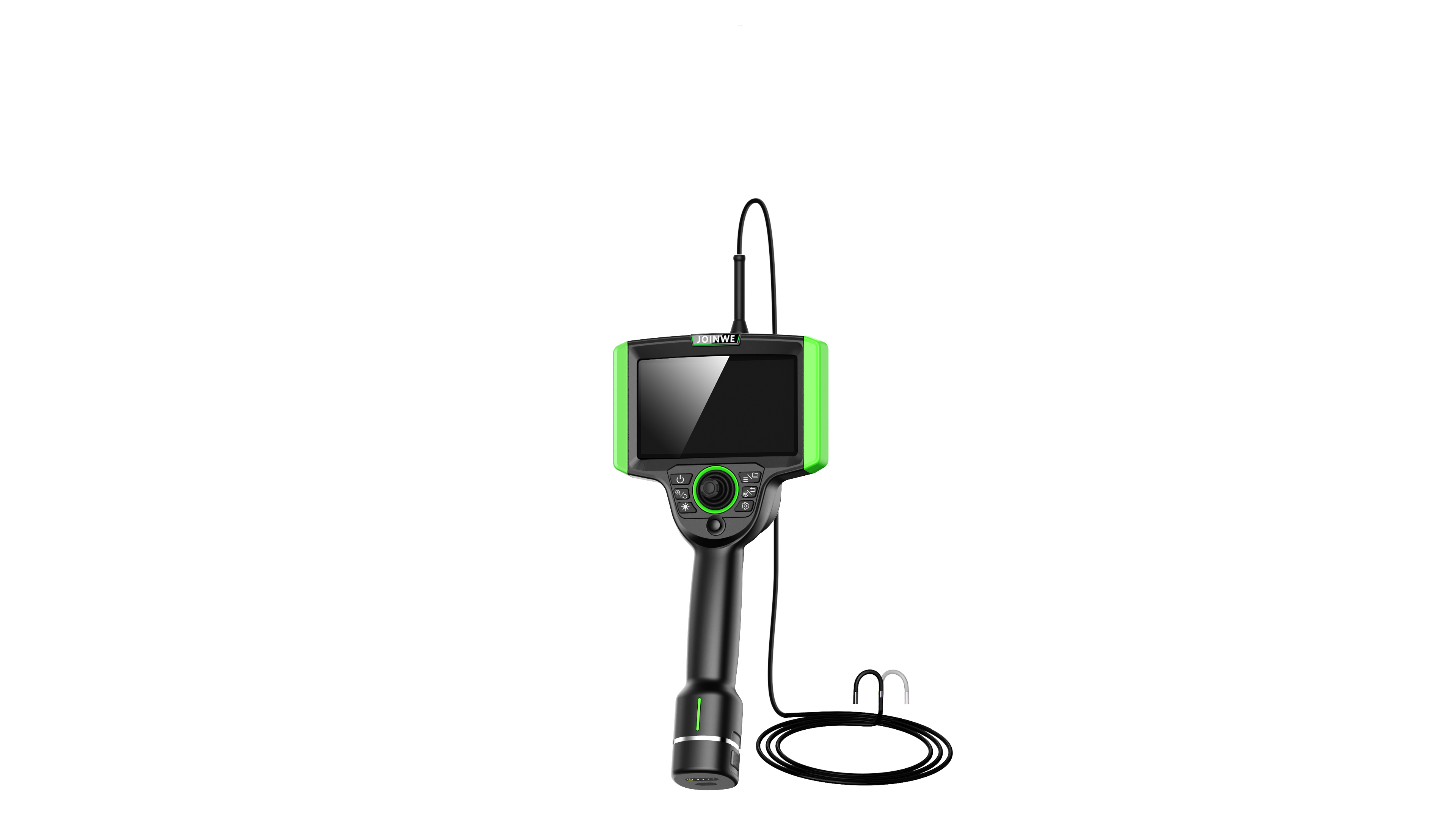

传统拆解检测效率低且成本高昂,而久维智能工业内窥镜可更换插管系统、旋转探头四方位360°转向管线,可在不拆解发动机的条件下精准定位0.1mm级裂纹或异物侵入风险。满足民航法规(如CAAC每500飞行小时强制检测要求)的同时,将维护成本降低90%以上。这一技术已成为保障飞行安全与延长发动机寿命的核心支撑。本文将介绍航空发动机定期检测的必要性与智能工业内窥镜的技术支撑。

一、定期检测的必要性

1、核心部件的高负荷损伤风险

发动机核心部件(如涡轮叶片、燃烧室)长期处于极端高温(≥1000℃)、高压(≥30atm)环境,易产生裂纹、烧蚀等隐患,需通过定期检测识别微米级缺陷(如0.1mm级裂纹)。

未及时发现的缺陷可能在持续载荷下快速扩展,导致叶片断裂或发动机喘振,威胁飞行安全。

2、环境与操作隐患的排查

飞行中异物(如鸟击、冰雹)可能损伤压气机叶片或燃烧室结构,需使用久维智能工业内窥镜的孔探检测验证内部完整性。

长期停放导致的油液沉淀、密封件老化等问题,需通过定期试车和内部检查验证系统可靠性。

二、工业内窥镜的技术适配性

1、复杂结构的无拆解检测

可更换插管系统、旋转探头四方位360°转向管线,适应发动机内部狭窄通道(如燃烧室探孔、燃油管路),无需拆解即可完成核心区域检查。

2、极端环境适应性

探头防护等级达IP67以上,可承受10米水压,防弱酸弱碱、汽油、柴油、液压油、常用润滑油等。

后置大功率石英光纤,探头出光强度大于10万Lux,寿命大于3万小时。

三、检测流程与维护规范

1、标准化检测流程

预检测规划:结合发动机结构图预判探头路径,避免强行转向导致设备损伤。

动态检测:实时存储高清图像与视频,通过无线传输同步至云端系统,支持团队协作与历史数据比对。

2、维护与数据分析

即时清洁:检测后使用酶洁液清理探头油污,防止残留物固化堵塞管道。

智能报告生成:集成缺陷数据库与案例库,自动生成维修建议与风险评估报告。

四、法规与行业要求

民航管理机构(如CAAC)强制规定发动机需每500飞行小时进行孔探检测,工业内窥镜是合规性验证的核心工具。

通过智能工业内窥镜的精准检测,航空发动机可高效排查隐患、延长使用寿命,同时降低90%的传统拆解维护成本。关注久维智检,为您提供合适的工业内窥镜。