在工业设备维护中,降本增效是核心目标之一。工业内窥镜作为一种高效的无损检测工具,能够显著降低维护成本和停机风险。以下是工业内窥镜在降本增效中的具体应用方案及分析:

一、降低维护成本的核心路径

1、非破坏性检测减少拆解成本

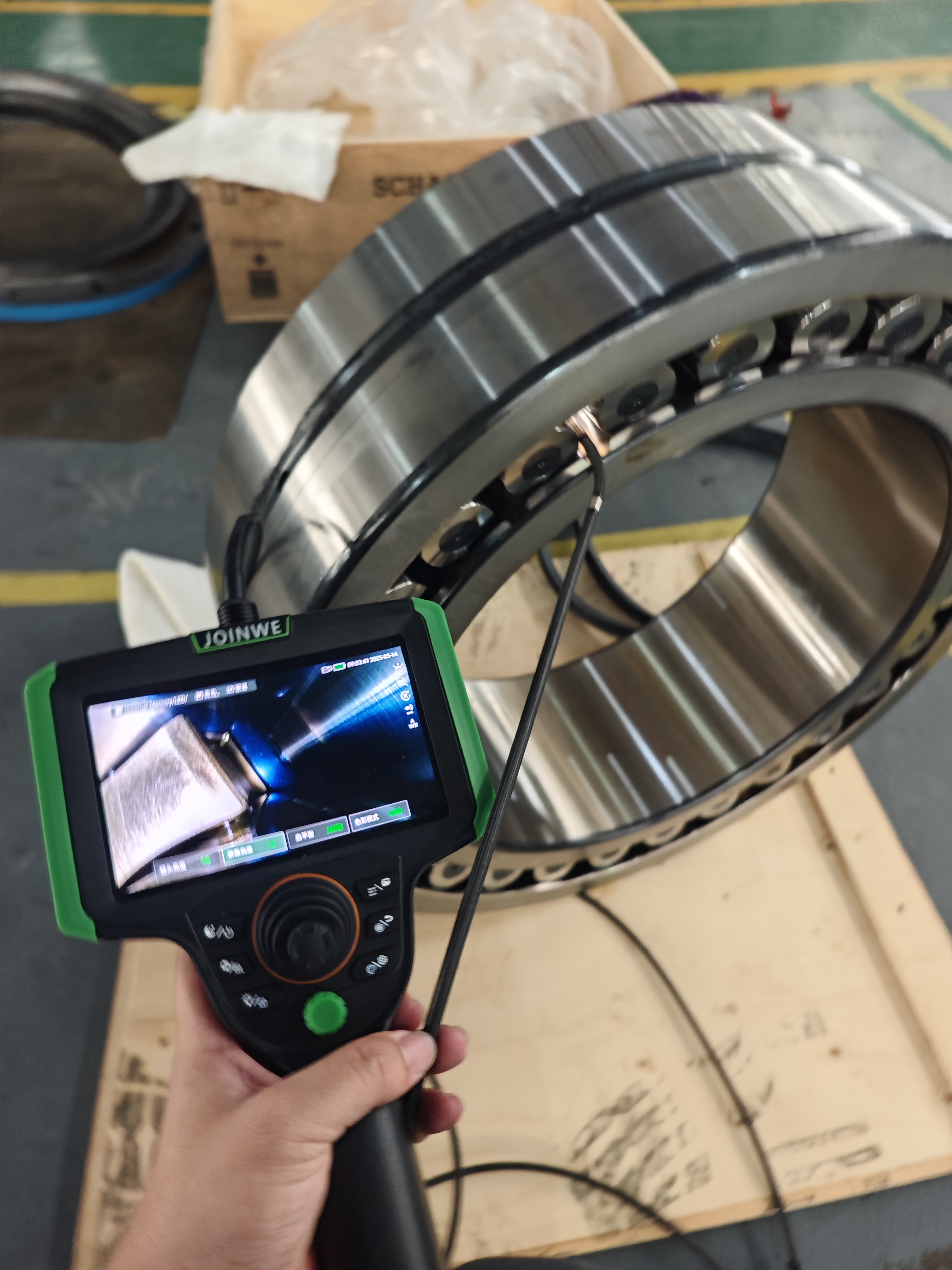

原理:工业内窥镜通过柔性探头深入设备内部,无需拆卸即可完成检测,避免因拆解导致的零件损坏、密封失效及人工成本。

案例:在航空发动机维护中,使用内窥镜检测涡轮叶片裂纹,可减少80%的拆解时间,降低单次检测成本约60%。

数据支持:某化工企业通过内窥镜替代传统拆解检测,年维护成本节省超200万元。

2、精准定位故障缩短维修周期

技术优势:高清成像与360°转向功能可快速定位隐蔽故障点(如管道内壁腐蚀、焊缝裂纹),避免盲目排查。

效率提升:故障诊断时间从传统方法的4-6小时缩短至30分钟内,维修效率提升8倍以上。

成本节约:某风电场通过内窥镜检测齿轮箱故障,减少停机时间72小时,直接挽回发电损失超50万元。

3、预防性维护降低长期成本

策略:定期使用内窥镜检查关键设备(如管道、压力容器),提前发现微小缺陷,避免突发故障导致的停产损失。

效果:某石油企业通过内窥镜实施预防性维护,设备故障率降低45%,年维修费用减少30%。

二、降低停机风险的关键措施

1、实时监测与快速响应

应用场景:在生产线关键环节部署便携式内窥镜,实时监测设备内部状态,发现异常立即停机检修,避免故障扩大。

案例:某汽车制造厂通过内窥镜实时检测焊接机器人内部线路,成功避免3次因线路老化导致的停机事故。

2、数据记录与导出可及时科学维护

功能:内窥镜可记录检测图像与视频,数据传输方便,导出后可结合数据分析软件生成设备健康报告,指导维护人员制定科学维护计划。

优势:某电力公司通过内窥镜数据积累,将设备大修周期从2年延长至3年,年停机时间减少50%。

三、效益量化与长期价值

直接效益:某化工企业通过内窥镜应用,年维护成本降低35%,停机时间减少60%。

间接效益:提升设备可靠性、延长使用寿命、降低安全风险,间接提高生产效率与企业竞争力。

工业内窥镜通过非破坏性检测、精准故障定位、预防性维护及数据驱动的决策支持,成为工业设备维护降本增效的核心工具。企业应结合自身需求,科学选型并优化实施流程,以实现维护成本与停机风险的双重降低,最终提升整体运营效益。