在航空航天领域,每一次飞行都是对安全与效率的终极挑战。从精密零部件的诞生,到复杂系统的持续运维,每一道工序都如同在钢丝上行走,任何细微的疏忽都可能引发连锁反应,导致灾难性后果。传统检测手段受限于精度与效率,已难以满足行业严苛要求。在此背景下,工业视频内窥镜凭借毫米级检测能力与智能化技术,成为航空航天全生命周期中守护安全的"数字哨兵"。它以非接触式检测,重构了行业检测范式,为飞行安全与运维效率提供了双重保险。

一、核心优势:毫米级精度,筑牢安全与效率双防线

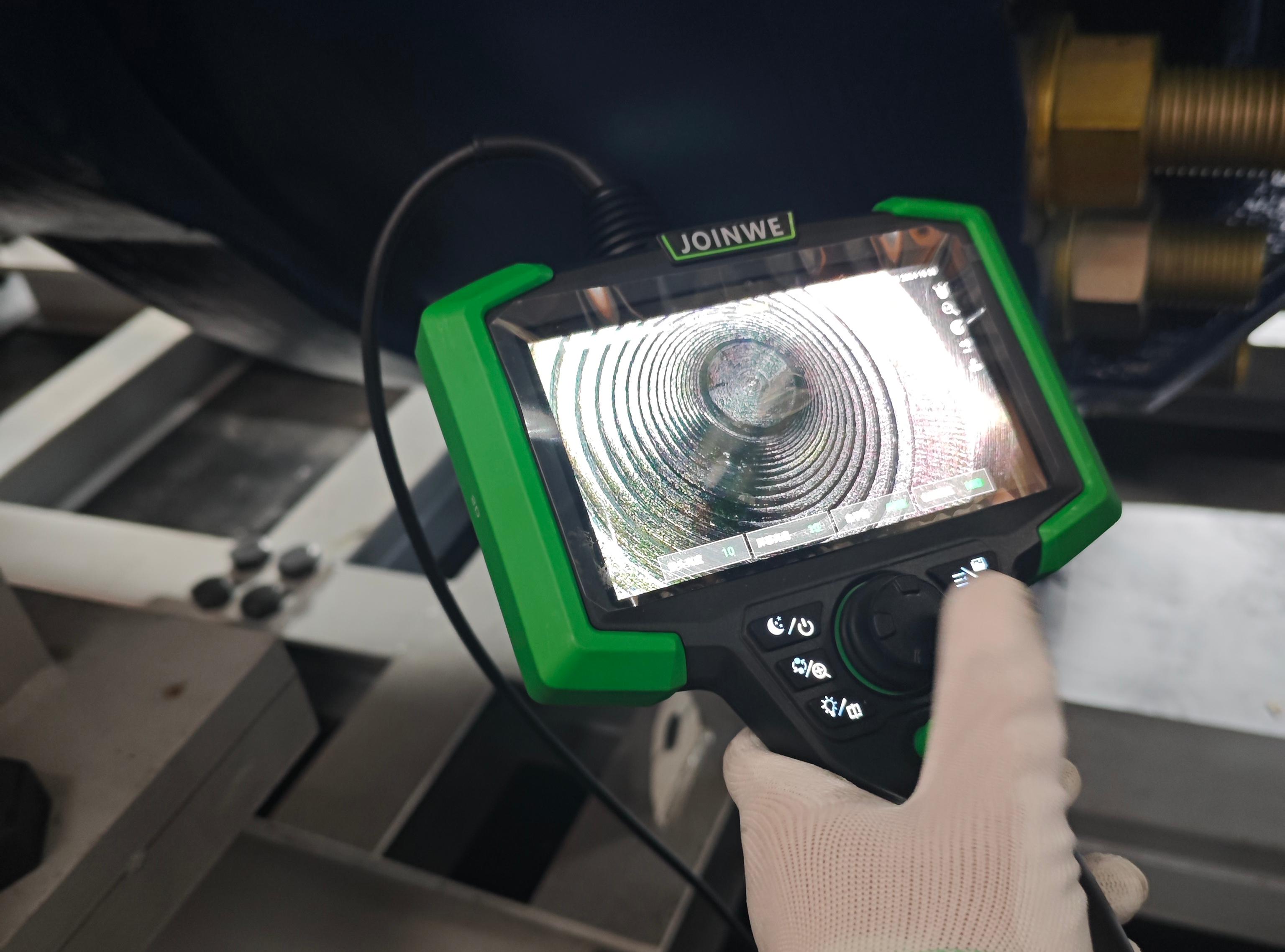

可视化毫米级检测,隐患无所遁形

工业视频内窥镜超清成像系统与微米级光学镜头,能够深入航空器内部复杂结构区域,如发动机燃烧室、涡轮叶片间隙、燃油管路内壁等。其毫米级检测精度可精准识别裂纹、腐蚀、磨损等早期缺陷。以飞机发动机检测为例,内窥镜可捕捉涡轮叶片表面发纹级损伤,或燃油管路内壁毫米级腐蚀穿孔,较传统检测手段提前3-6个月发现隐患,将机械故障风险降低70%。

免拆解操作,降本增效显著

传统检测需对设备进行80%以上拆解,单次检测耗时长达40小时。而工业内窥镜通过直径1.8mm的柔性探头,可经发动机尾喷口、加油口等狭小通道进入内部,实现"零拆解"检测。以CFM56发动机大修为例,内窥镜检测可将拆装工时从32小时缩短至3小时,维修成本降低65%,同时避免因盲目拆解导致的二次损伤,设备使用寿命延长20%。

二、应用场景:毫米级覆盖,贯穿航空航天全生命周期

制造阶段:严把零部件质量关

精密加工检测:在航空发动机叶片铸造过程中,内窥镜可检测气孔、夹渣等内部缺陷。在钛合金构件焊接中,可实时监测焊缝熔深,确保符合NAS410标准。

装配完整性检查:零部件组装完成后,内窥镜可验证内部组件装配间隙,如发动机油路密封性检测,可识别直径0.03mm以上的泄漏点,较传统压力测试灵敏度提升10倍。

维护阶段:日常巡检与故障排查双管齐下

关键部位定期检查:对机身蒙皮铆钉孔、起落架舱液压管路等部位进行毫米级可视化巡检,配合边缘计算技术,可自动识别铆钉松动、管路堵塞等潜在问题,巡检效率提升50%。

故障快速定位:在航班延误风险排查中,内窥镜可搭载三维相位测量探头,对发动机内部涂层脱落、涡轮叶片裂纹等故障进行毫米级定位,故障诊断时间从4小时缩短至20分钟,航班准点率提升15%。

检修阶段:大修与深度维护精准发力

发动机大修指导:在发动机拆解前,内窥镜可搭载激光轮廓仪,对燃烧室、涡轮盘等核心部件进行毫米级三维扫描,生成缺陷分布热力图,精准定位重点维修区域,使大修周期缩短30%,维修成本降低40%。

燃料系统安全验证:在火箭燃料输送管道检测中,内窥镜可搭载光谱分析模块,对管壁清洁度与完整性进行毫米级检测,确保燃料输送系统零泄漏,保障火箭发射成功率。

三、行业价值:毫米级守护,实现安全、效率与成本的完美平衡

安全层面:毫米级隐患识别,防患于未然

工业内窥镜通过早期发现毫米级隐患,使航空器非计划停场率降低60%,机械故障导致的事故率下降85%。某航空公司应用内窥镜技术后,发动机空中停车事件连续五年零发生,飞行安全水平达到行业领先。

效率层面:毫米级精准检测,提升维修效率

免拆解检测方式使单次检测时间从8小时缩短至40分钟,同时三维测量量化结果减少了人工评估误差,使维修工作精准度提升90%。某维修基地应用内窥镜后,年维修架次从200架提升至500架,设备利用率提高150%。

成本层面:毫米级优化运维,降低综合成本

工业内窥镜的应用使单次检测成本从10万元降至2万元,备件更换频率降低50%。某航空企业应用内窥镜后,发动机维修成本降低了30%,停机时间缩短了50%,五年内累计节约运维成本超2亿元,实现了经济效益和安全效益的双赢。

工业内窥镜的毫米级检测应用,不仅是技术层面的一次重大革新,更是航空航天行业向智能化、精细化转型的关键一步。它通过早期隐患识别、维修效率提升与运维成本优化,为行业构建了安全、效率与成本平衡的三角支撑体系。随着技术的不断迭代升级,工业内窥镜将在更多场景中释放潜力,助力航空航天事业突破边界,迈向更加安全、高效的未来。