在船舶制造与运维领域,品质要求正以指数级速度攀升。从船体焊接的毫米级精度到发动机内部微裂纹的零容忍,从深海航行的极端环境适应性到全生命周期的可靠性保障,传统检测手段已难以满足行业对“零缺陷”的追求。在此背景下,智能工业内窥镜凭借其“透视”能力与智能化升级,正成为破解船舶品质管控难题的核心工具。

一、船舶制造与运维的品质挑战:从“可见”到“不可见”的检测盲区

船舶作为复杂系统工程,其品质管控涉及设计、材料、工艺、运维等多个环节。传统检测依赖人工目视、抽样破坏性检测或局部拆解,存在的痛点:

隐蔽缺陷难发现:船舶发动机气缸、曲轴箱、燃油管路等密闭空间,传统手段无法触及,内部磨损、裂纹、积碳等问题易被忽视。

效率与成本矛盾:大型船舶发动机拆解检测需数周停机,直接损失超百万元,且反复拆装会降低设备寿命。

二、智能工业内窥镜的技术突破:从“功能型”到“智能型”的跨越

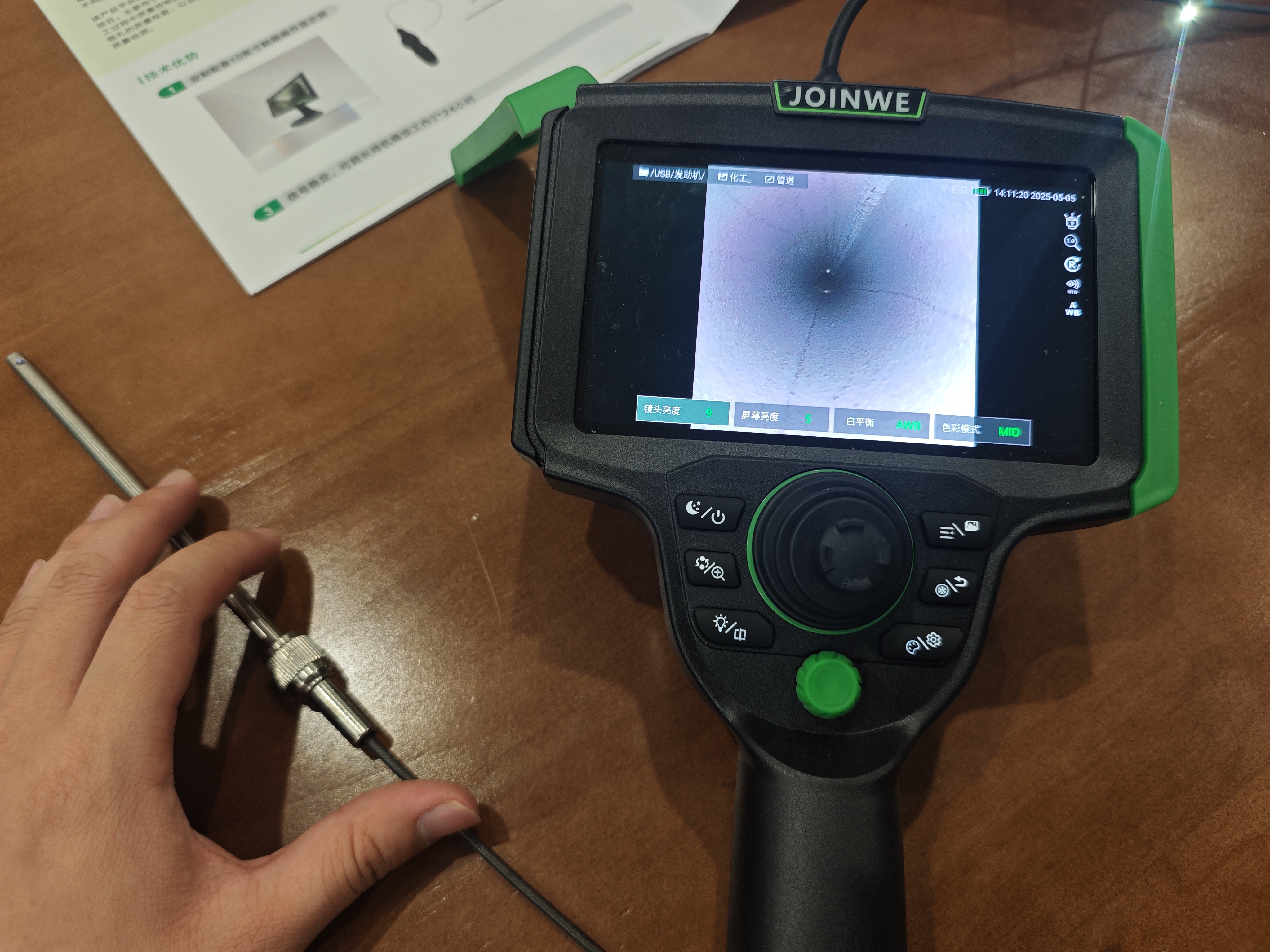

智能工业内窥镜通过集成高清成像、人工智能、物联网等技术,实现了检测能力的质的飞跃。以久维智检内窥镜为例,其核心技术创新包括:

高亮OLED工业触摸屏与RK3588高性能智能平台:5.5英寸大屏设计,适配工业环境强光场景,确保图像清晰可辨。采用了先进超标量的处理架构,提供卓越的计算和图形处理能力。

模块化可更换管线:符合人体工程学插入管拆卸,支持更换不同直径(1.0mm-6mm)探头,适应狭小空间检测,确保检测现场灵活性、应用性更强。

过载保护:任意角度的过载保护功能,有效降低驱动电机的负载,延长使用寿命,保护探头和被监测物体不易损坏。

三、智能内窥镜在船舶全生命周期的应用场景

1. 制造阶段:品质管控的“第一道防线”

焊接质量检测:在船体分段焊接中,内窥镜可实时监测焊缝内部质量,避免因未熔合导致的结构强度下降

管道清洁度验证:燃油管、冷却水管安装后,内窥镜可检查内壁清洁度,防止杂质堵塞导致发动机故障。

装配精度验证:在舵机、推进器等精密部件装配中,内窥镜可验证螺栓紧固力矩、间隙配合等参数,确保装配精度符合ISO 19001标准。

2. 运维阶段:预测性维护的“神经末梢”

发动机健康监测:定期通过内窥镜检查活塞环、气门座、涡轮叶片等部件的磨损情况,结合大数据分析预测剩余寿命,实现“按需维护”而非“定期维护”。

腐蚀与裂纹检测:在船体水下部位、压载舱等易腐蚀区域,内窥镜可检测涂层脱落、点蚀深度,结合超声波测厚仪生成腐蚀地图,指导局部修复。

应急故障排查:在航行中突发故障时,内窥镜可快速定位故障点。能在短时间内完成修复,避免不必要的航行故障。

在船舶行业向“智能化、绿色化、高端化”转型的背景下,智能工业内窥镜已不仅是检测工具,更是品质管控的“战略资产”。它通过“透视”能力打破检测盲区,以数据驱动优化工艺,用预测性维护降低全生命周期成本,最终助力船舶企业实现“零缺陷”制造与“零故障”运维。未来,随着技术的持续突破,智能内窥镜将成为船舶品质升级的“智慧之眼”,引领行业迈向更高标准。